Поборники прогресса полвека не могут договориться, какой привод для клапанов лучше. А техника тем временем развивается, ломая старые убеждения.

Классический привод клапанов.

Стальная цепь используется в механизме привода клапанов давно. Она прочна, долговечна, но тем не менее несовершенна, поскольку подвергается повышенным нагрузкам на дизелях Common Rail и требовательна к смазочным материалам.

Сталь экономит место

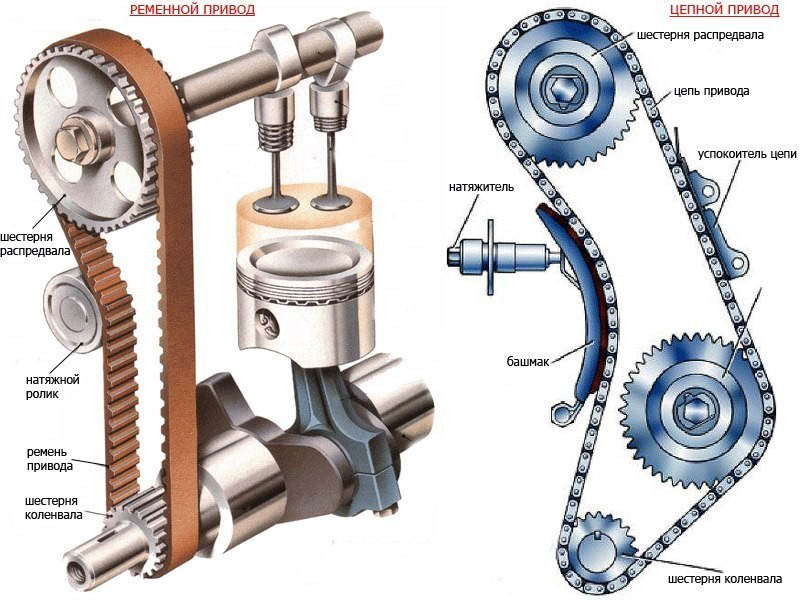

Цепь уже, ее ширина может быть всего 13 мм, а у зубчатого ремня — 25-30 мм. Соответственно, уменьшается длина двигателя, что при поперечном расположении силового агрегата очень ценно.

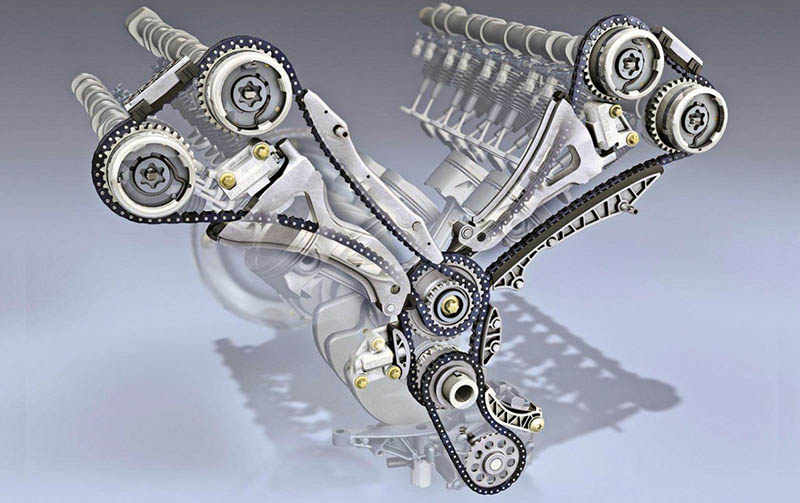

В V-образных двигателях расстояние между коленчатым и распределительным валами больше. Здесь предпочтение отдается цепи: проще обеспечить натяжение, особенно если цепей не две, а одна.

Цепь шумит сильнее, чем ремень. Есть цепи «бесшумные», но в конструкции дизелей используются классические цепи роликового типа — они прочнее.

Цепь растягивается, и, если натяжитель не сможет компенсировать увеличение длины цепи, двигатель остановится.

Цепной привод дороже: необходимы специальные направляющие для обеих ветвей цепи, гидравлический натяжитель, отдельный картер.

В свое время двигателистам жилось проще. Ограничений по выбросам, которые сегодня снятся инженерам в кошмарных снах, не было, как не было и сомнений, что лучше -стальная цепь или резиновый зубчатый ремень. До 1961 года, когда появился Glas 1004, первый автомобиль с ременным приводом клапанов, вариантов, по крайней мере в теории, было всего три: шестерни, вал с двумя коническими парами либо цепь. На практике же, если речь шла о массовом производстве, всегда выбирали цепь. Поэтому из трех описанных выше вариантов до наших дней дожила только она.

Однако уже давно даже самые верные приверженцы цепного привода обратили взгляды на зубчатый ремень. Инженеры работали много и упорно, они обеспечили ремню надежность и долговечность, о которых когда-то невозможно было и мечтать. Так что если в свое время ресурс ремня казался слишком маленьким в сравнении с практически вечной цепью, то сегодня, наоборот, с цепным приводом проблем больше. Через это прошли многие крупные производители — BMW, MINI, Nissan, Volkswagen. В чем причина? В техническом прогрессе: эволюция двигателей смешала все карты.

Риск высокого давления

С тех пор как дизелисты начали повышать давление впрыска, когда в обиход вошли насос-форсунки, цепи приходится выдерживать гораздо большие нагрузки. А поскольку она, в принципе, не деформируется, нагрузки передаются и на другие детали. Зубчатые ремни эластичны и поэтому способны сглаживать пики нагрузок. То же самое относится к современным дизелям с системой Common Rail: их конструкторы не просто так выбирают зубчатый ремень или классическую роликовую цепь, которая прочнее современных «бесшумных».

В бензиновых моторах цепи живется ничуть не проще. С того времени как экостандарт Евро 4 стал обязательным, электроника строго следит, чтобы фазы газораспределения не сбивались, в противном случае в атмосферу попадет слишком много токсичных веществ. А поскольку цепь со временем растягивается, если гидравлический натяжитель это растяжение не скомпенсирует, включится контрольная лампа неисправности двигателя. Может дойти до того, что электроника просто остановит мотор. Это реально, например, если выйдет из строя натяжитель. Причины могут быть разные. Одна из них — отложения, образовавшиеся вследствие использования низкокачественного масла или его несвоевременной замены.

Проблемы BMW

ДЕЦИБЕЛЫ НЕ ОБМАНУТ

Если слышно цепь, значит, в приводе проблема. Quattroruote несколько лет назад обратил внимание, что у двухлитровых турбодизелей BMW (N47), которые ставят на самые разные модели, иной раз механизм привода клапанов слишком шумит. У этого мотора целых три цепи: одна приводит маслонасос, другая (от промежуточной звездочки) — оборудование системы впрыска Common Rail, третья — кулачковый вал впускных клапанов. Начиная с 2008 года инженеры BMW в попытках ограничить шумность (а это важно, потому что двигатель повернут приводом ГРМ к салону) несколько раз пытались оптимизировать конструкцию отдельных деталей. Кроме того, на некоторых агрегатах имели место поломки — такие моторы приходилось списывать. Компания при этом отнюдь не всегда возмещала пострадавшему клиенту убытки.

Не боится масла

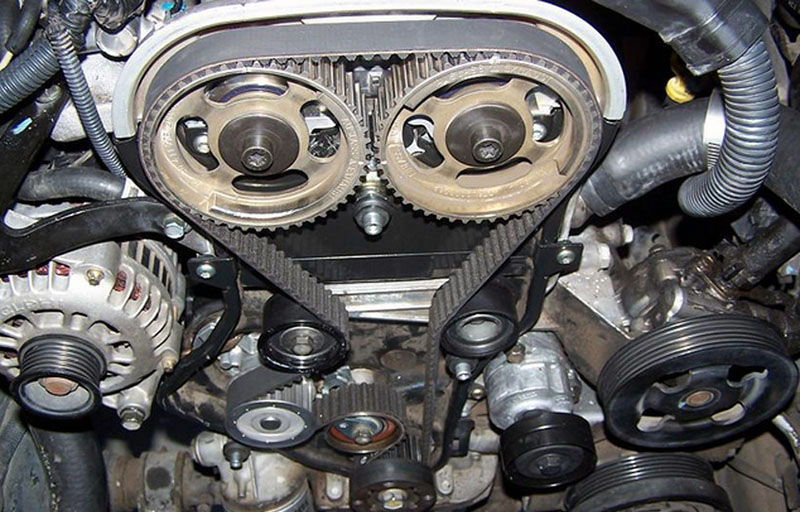

Ременный привод клапанов обладает неоспоримыми достоинствами: простота, тишина, минимум потерь на трение. Его ресурс удалось повысить настолько, что в современных двигателях зубчатый ремень вообще не требует замены. В последнее время в обиход вошли маслостойкие ремни: в трехцилиндровом Ford Ecoboost механизм привода частично размещен в масляной ванне.

РЕМЕНЬ МЕНЬШЕ ШУМИТ

Тихая работа: резина не шумит при контакте с металлом.

Эластичность ремня делает его идеальным для ДВС, в которых возникают кратковременные пиковые нагрузки, например дизелей с насос-форсунками или впрыском Common Rail.

Большой ресурс современных ремней: новые материалы и решения позволяют не менять ремень ГРМ в течение всего срока службы мотора.

Высокая стоимость замены: на старых ДВС ремень меняют минимум каждые 60 ООО км или раз в три года.

Ремень рвется моментально, а о проблемах с цепью можно узнать заранее по «неправильному» шуму.

Сложность обслуживания: при замене ремня следует строго придерживаться определенной процедуры, в противном случае он может порваться, не прослужив положенный срок.